知られざる「自販機」のすごい製造現場をダイドードリンコによる徹底解説付きで密着取材、一体中身はどうなっているのか?

日本ならではの光景として、街の至る所に置かれた「自動販売機(自販機)」を挙げる外国人は多いものです。治安の良い日本ならではの自販機は、「いつでも好きなときに飲料を手に入れられる」という「当たり前の便利さ」を提供していますが、「中身がどうなっているのか?」「一体、どうやって作っているのか?」を知る機会はほとんどないはず。ということで、自販機に隠された数々の技術アイデアと秘密を探るべく、ダイドードリンコの自販機製造現場に潜入して、「鉄の板」から8時間で1台のハイテクマシンたる自販機が製造されて出荷される様子を密着取材してきました。

創刊 3分で分かるダイドードリンコ|企業情報|ダイドードリンコ

https://www.dydo.co.jp/corporate/3min/

◆自販機の製造工程の一部始終

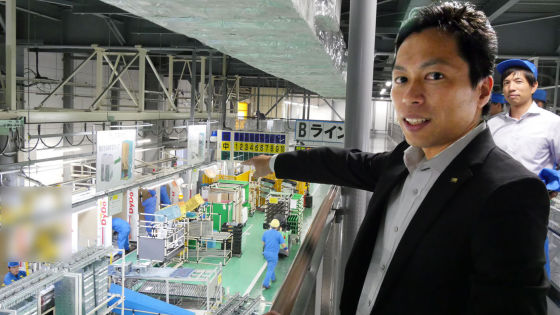

富士電機の三重工場に到着。ダイドードリンコを含めて多くの飲料メーカーの自販機が、この東京ドーム5個分の広さの三重工場から生み出されます。

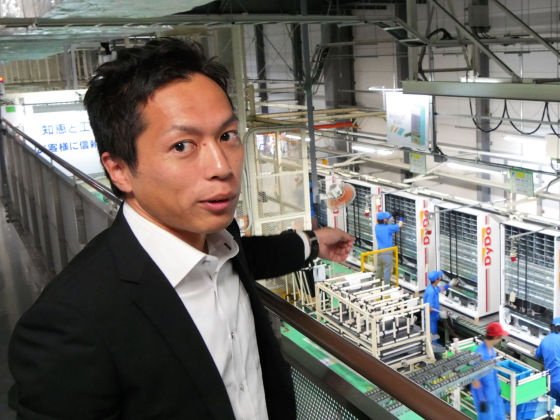

作業工程を解説してくれたのは、ダイドードリンコの自販機営業企画部 古門義浩さん。

・1:板金

自販機製造は、外箱となるスチールを丸めたコイル材を伸ばす工程からスタートします。街中や高速道路などで大型トラックの荷台にそういえばこういう謎の金属のトイレットペーパー巨大版みたいなのを積んで走っているのを見かけますが、まさにその謎のコイルがここにあるわけです。アンコイラーでコイルの巻きぐせをとり、レベラーと呼ばれる機械で先に送っていきます。

NCTパンチによる「抜き加工」。鉄板を自販機外箱のサイズに切断すると同時に、この後、鉄板をキレイに折り曲げやすくするための「切れ欠き」を入れています。

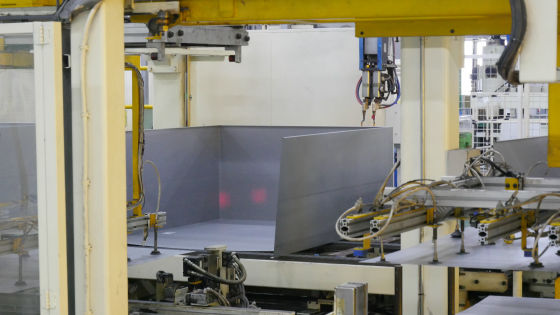

U曲げ機と呼ばれる機械で鉄板を折り曲げると、側面と天井部分ができて自販機の原型が現れました。ここまではあっという間。

まだ3面だけの外箱は、台車に乗せられて工場内を移動していきます。

通常の工場のラインは「できるだけまっすぐ」に作るものなのですが、自販機のラインは縦横無尽に曲がりまくることで面積をできるだけ小さく保つことになんと成功しており、ラインの一部のベルトコンベアがそのまま分離してあたかも電車のように部材を乗せて移動するというとんでもない仕掛けになっています。もちろん自働化された材料加工の工程はこの電車っぽい台車が優先。見学者や作業員は信号機に従って、台車の止まっているタイミングで横断する必要あり。ラインを止めず、なおかつ人も移動させるための工夫に満ちています。

続いて「溶接」の工程。この直前にバーコードを貼り付ける機械があり、後々、そのバーコードによって何色に塗られるかが実はこの段階で既に決まっています。

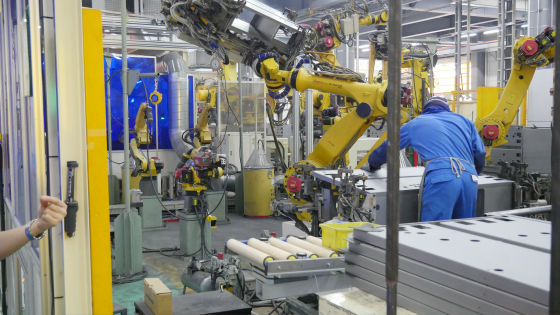

さらに6台の溶接ロボットによる全自動溶接。

しかし全プロセスが自働化されているわけではなく、人が溶接する部分も残っています。理由はシンプルで「その方が確実だから」とのこと。自働化と聞くとまったくミスせず進むのを想像してしまいますが、自販機にはいろいろな種類があり、時期によって発注・製造される自販機は多岐にわたるため、すべてに共通する部分は自働化できるものの、それ以外の部分は人の方がすばやく対応できるというわけです。

これは、自販機の下部の冷却ユニットが設置される部品を取り付けているところ。人が持つには巨大なユニットですが、ロボットアームであれば簡単かつ素早く取り付け可能。

箱同士が溶接されると、あっという間に自販機らしい形になりました。

・2:塗装

続いては「塗装」工程。着荷から脱荷まですべて自動で行われます。有機溶剤や水などの溶媒を一切用いない固形塗料を使う粉体塗装は、塗料のロスが非常に少なく、環境にもかなり配慮した塗装材料です。塗装されず床に落ちてしまったような場合でもきちんと回収してリサイクルしており、内側の塗装などに再利用されています。内側の四隅などの部分は完璧に塗るため、人が最終の塗装仕上げを行っています。

これは塗装が終わって乾燥後の扉部分。塗装された扉は組み立てラインまで運ばれていきます。この塗装ラインも細かい工夫がされており、以前は扉は扉、自販機本体は本体ということで、まとめて塗っていたそうですが、そうすると「自販機本体すべての塗装と乾燥が終わるまで、先に扉が終わっているのに待たなければならない」という事態になってしまい、効率が落ちていることに気付き、「本体」と「扉」を1セットで塗ることによって、待ち時間を短縮してすぐ次の作業に入ることができるようになった、とのこと。こういう細かい工夫を繰り返すことで、自販機の生産時間短縮につなげているわけです。

ちなみに、自販機はメーカーごとに仕様が微妙に異なります。ダイドードリンコの自販機の商品が展示される「窓」は、ダイドーの「D」をイメージしたデザインだそうです。

メーカーロゴはスクリーンを使って手作業で、3段階で塗り分けていきます。

「DyDo」ロゴが入ると一気に見慣れた自販機らしい姿になりました。「ディド」ではなく「ダイドー」です。

・3:組み立て

ここから「組立」工程。一列のラインでは、手作業で自販機内部に各種パーツを取り付けて、最終チェックまで一気に行います。ということで、ずらりと一列に並んだ自販機が壮観な組立工程を上から見学させてもらいました。

これは、断熱材の取り付け作業をしているところ。

断熱材には、場所に応じて真空断熱材、ウレタン、発泡スチロールなどが使われます。

ライン上を自販機は一定のペースで流れていきます。各工程はおよそ90秒に作業時間が定められており、これに遅れないように手際よく作業を終えているとのこと。

断熱材取り付け作業の隣では、冷却ユニットの取り付け作業。

自販機の一番下の部分の作業なので、ラインに掘られた穴の中から作業しています。かがんで無理な姿勢をすると腰を痛めるので、「なんとかならないか」ということで考えた結果、「床を外せば良い」という結論に至ったそうです。言われてみれば確かにその通りなのですが、なかなかここまで思い切ったことは普通はできないもの。

一方、向かい側のラインでは、扉部が着々と組み上がっていきます。基本的に本体の向かいにいる扉が最終的には組み合わさる、とのこと。

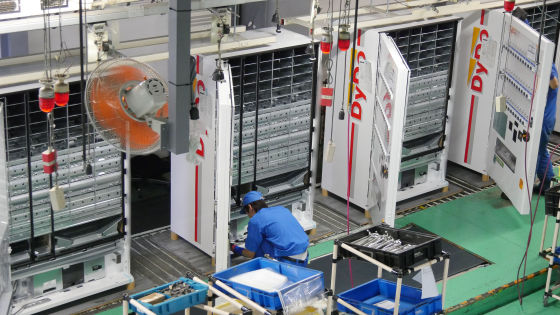

つり下げられているのは、自販機内で缶・ペットボトルを収納・保持する「ラック」と呼ばれる部分。実は自販機の心臓部とも言える重要なパーツです。

ラックは大きく分けて3つ。冷・温の切り替えや、缶・ペットボトルの種類に応じて幅や奥行きが異なり、ラック自体も複数の層からなっているとのこと。このラックを驚くほど手際よく自販機に組み込んでいく様は圧巻の一言。

作業する後ろには、ラックたちが組み込まれるのを待っていました。

ネジや細かなパーツを組み付けて、ラック部分が完成。

次に、払い出された缶が取り出し口に集まるようなスロープ状の金属プレートの取り付け作業。

そして、向かいのラインからやってきたドアが取り付けられました。

・4:検査

ここからは「チェック」工程。ラインのそばで作業を観察させてもらいました。

自販機の管理に使う紙を、なぜか自販機の下部分に貼り付けているのを発見。

実は、自販機の冷却ユニットは前面から吸気しています。十分に空気を吸い込んでいるかをチェックするのに、従来はヒラヒラのついた棒で確かめていたそうですが、どうせ紙を貼るなら位置を吸入口にしておけば、吸い込まれる紙を見て吸引しているのが一発でわかるだろうということで、無駄な作業を減らしているとのこと。このような、小さな工夫の積み重ねで、1秒単位の作業時間が守られているというわけです。

ちなみに、液晶モニターに表示された「Good」という文字から、電気的な機能と内部の温度調整が正常であるかどうかが外部から一目でわかるようになっています。以前は温度は毎回計測していたそうですが、「最初から試験用のソフトを組み込んで表示させれば、チェックするときに見るだけで済むので負担も減るし早くできる!」ということでこのような仕組みになったそうです。万が一、アウトの場合には「NG」と表示されます。

自販機が正常に機能するのを確認するため、缶を詰め込んで取り出す「ベンドテスト」。ラックの途中で詰まらないように缶を正確に補充するには、逆回転をかけるイメージで投入するそうで、慣れが必要だとのこと。

テストに使うのはダミーの缶。

驚くべき速さでダミー缶を詰め込む様子は、以下のムービーで確認できます。ダイドードリンコの古門さんも「いやー、すごいですね、これなら即座に採用です。繁忙期にヘルプで呼びたいぐらいですよ。達人級の速度なので即戦力ですね。まさかここまでの速度で入れることができるとは……」と感嘆するほどのレベルに達しています。

ダイドードリンコの自販機製造ラインでダミー缶を驚きの速さで詰めまくる「ベンドテスト」の様子 - YouTube

コツがあることを感じさせずに長さの異なる缶を次々に詰め込むテスト作業の早さには思わず舌を巻いてしまいました。

詰め込んだ後は、正常に缶が出てくるかどうかもチェック。

一定のペースで進む自販機を追いかけるように、イスと台車を動かしつつ、次々とチェックが進んでいました。このダミー缶は中にチップが仕込まれており、何番のダミー缶がどこに入れられるかもすべて決まっています。作業台に実はチップを検知するセンサーが仕込まれており、スーパーのレジの「ピッピッ」とするアレのような感じで、ちゃんと指定された缶が指定されたラックに入れられ、出てきているかどうかという順番まで自動で確認されているというわけです。

自販機の真上には、地震が発生しても前後に倒れてこないように2本取り付けられた保護用のバーなど、見れば見るほどそこかしこに工夫の跡が確認できます。

よく見ると、自販機の天面が見える鏡もあり。「過剰品質なのではないか?」と思いそうですが、通常の機械と違って自販機は屋外という過酷な環境に設置され、ありとあらゆる天候にさらされます。そのため、チェック漏れがあると設置先で不具合を起こし、修理するため余計に手間もコストもかかるため、この時点で徹底的にチェックしているということなのです。

・5:出荷

テストまで終えた自販機の列が進んだ先には……

最終工程となる「梱包」作業。

大きな自販機を、1台1台ラッピングするために驚くべきマシンが使われていました。

巨大マシンでダイドードリンコの自販機を丸ごとラッピングする - YouTube

巨大な高熱のブレードで挟み込まれるとフィルムが切れると同時に圧着できるという仕組み。こうしてすっぽりと自販機を覆うように保護フィルムによるラッピング作業が自動で行われていました。

上下に保護用の緩衝材を取り付けたら完成。

ついに工場から搬出されていく自販機。

扉の向こうにはトラックが待機しており、できたてほやほやの自販機が整然と荷台に積み込まれていきます。

組み立てを開始してから1時間足らずで完成品となった自販機は、こうして出荷されていきました。

鉄の板から自販機の外箱が形作られ、自動で塗装されたあと、手作業で各種パーツが組み付けられ、200項目以上をチェックした後に包装され即出荷、という自販機が生み出される一部始終を見てみると、出荷されていく自販機を「頑張ってこいよ!」と手を振り見送るダイドードリンコ社員の気持ちが、手に取るようにわかる気がしました。

身近な存在の自動販売機ですが外から中身を見ることはできずいわば「ブラックボックス」のような存在です。しかし、その内部構造や製造工程をつぶさに見てみると、「なるほど!」とうならされる創意工夫の塊で、見えない部分を磨き上げることで、いつでも好きなときにおいしいジュースや缶コーヒーを飲める「当たり前の幸せ」が実現されていることがよくわかります。街中で自販機を見かけたら「山のようにさまざまな工程を経て生まれてきた自販機なのだなぁ」というここまでの過程を思い出して眺めることによって、今までとは違う愛着がわいてくるはずです。

◆特別編:ダイドードリンコの自販機への取り組み

ダイドードリンコの売上のなんと80%以上は自販機が担っているとのこと。自販機はダイドードリンコにとってなくてはならない頼もしいツールというわけで、「自販機への想い」は他のメーカーに勝るとも劣りません。そんなダイドードリンコに、自販機に対する独自路線の取り組みを聞くと、ゴロゴロとネタが出てきました。

・ダイドードリンコ独自の取り組みその1(フロンティアベンダー)

ダイドードリンコでは、自販機のバージョンアップだけでなく、資源の有効活用・環境負荷低減を目的に、内部パーツのリユース・リサイクルにも力を入れています。2016年から缶ジュースを保管する「ラック」を新しい自販機にリユースする「フロンティアベンダー」と呼ばれるプログラムが始まっているとのこと。そこで、回収された自販機がどのように再生されるのかを、自販機の設置や整備を行っている近畿テクニカルセンターで見学させてもらいました。

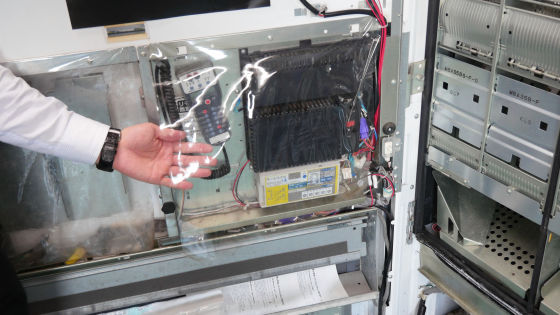

これが10年ほど実働して回収された自販機(母機)。

自販機の内部はこんな感じ。この銀色の金属部分がラックで、金属プレートから構成された部品は自販機の製造コストの中でも大きな割合を占めているとのこと。そこで、新しい自販機にラックを再利用することでコスト削減とともに環境にも優しい製品作りができるというわけです。

ラックはスライドする仕切りがあり、缶やペットボトルの長さや太さなどを変更可能。さまざまな商品に対応することが可能です。

下部に搭載された冷却ユニットは、少々年季が入っていました。

めったに見ることのできない自販機内部には操作用のリモコンも確認できます。マニュアルも見せてもらいましたが、「こんなことまでできるのか!」というぐらいに細かい操作が可能となっており、例えば学校に設置される自販機の場合、特定の曜日の休み時間以外は「授業中」と判断して操作不能になる、というような機能も。理由は簡単で、自販機はお金を出して買う側だけでなく、自販機を設置する側のニーズも存在しているため。「こういう場所に自販機を設置したい」という要望に長年応え続けた結果としての特殊機能がリモコンに結集しており、その結果、さまざまな場所に設置可能になっているのです。

この梱包された状態のキットに、母機のラックを取り付けて新品同等の自販機に仕立て上げるとのこと。

中身はこんな感じ。ラック部分がすっぽりと空いており、扉もない状態。

冷却ユニットはヒートポンプ対応の最新式。冷却の仕組みとしてはエアコンのような感じ。10年前のエアコンを新型のエアコンに変えると、毎月の電気代が劇的に安くなりますが、それと同じ事が自販機でも実現できるわけです。扉部分がLED照明化されていることもあり、年間の消費電力量は、母機に比べると約50%も低減しており、電気料金の大幅削減が期待できます。

ということで、さっそくラックのリユース作業を見せてもらうことに。

ラックは縦方向に長い部品で、上からつるされた状態で搭載されています。固定用のネジ類を外して……

電気ケーブル類も外します。このあたりはなんとなく自作PCの電源ユニット交換作業っぽい感じで、少し親しみがわきます。

内部のスライド式のプレートも一時撤去。

ラックを外します。

右一列が取り外された状態。後ろにも隠れたラックが見えるとおり、この母機には3層分のラックが入っていました。

手際よく、次々とラックが取り外されていきます。

作業台に並べられたラック。

続いて、新品のキットにラックを装着していく作業。

電気ケーブルも忘れず装着。

次々とラックが埋められていきます。

ネジで固定。

最後に、スライド式の移動パーツを装着すれば……

ラックの移植が完了。

なお、ラックの下半分は薄い鉄の扉が装着されていました。これは、缶の詰め替え作業のときに冷気が漏れるのを防ぐための扉だとのこと。

最後に扉を取り付ければ完成。わずか15分程度でラックのリユースが完了しました。

なお、屋外に設置される自販機は傷や汚れが付くことも多いので、ガラスコーティングまでされているものの、自販機の隣によく置いてあるごみ箱が当たるなどして傷ついてしまうこともあり、そういう場合には塗り直すよりも、巨大なプリンターで側面部分のステッカーをプリントアウトして、張り替えることもあるそうです。こうすることでより短時間に手早く修復できるため、数多くの自販機をキレイにできる、というわけ。

従来であれば廃棄する可能性があった自販機を手間暇かけて再生したり、傷つきやすい側面をプリントシールで装いをあらためたりするなど、自販機に対するこだわりは、売上の80%以上を自販機が担っているダイドードリンコならではだなと感じました。

・ダイドードリンコ独自の取り組みその2(ペーパークラフト自販機)

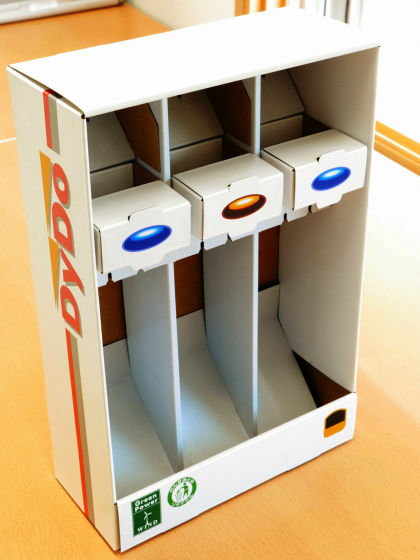

ダイドードリンコは、自販機に親しみを持ってもらおうという意味合いで、子ども向けに自販機の仕組みを楽しく理解できるような取り組みを行っています。たとえば、自分で「ミニ自販機」を自作できる「ペーパークラフト自動販売機」はその代表例。2015年から夏休みの時期に、全国の子どもたちへ無償で提供されています。

紙でできたパーツ一式。はさみやのりを使う事なく組み立てられるツールフリー仕様で、小さな子どもでも安心。

ボタンを押して商品が出てくるという本格派。

お金を入れる場所もあり。貯金箱代わりにもなりそうです。

ちなみに、作ったペーパークラフト自販機のベストショットをSNSで「#ダイドークラフト自販機」をつけて投稿すると、ダイドードリンコに紹介してもらえるかもしれないキャンペーンも開催されています。

【第2弾募集開始!】

— ダイドーペーパークラフト自販機公式 (@DyDoPcJihanki) 2017年7月28日

8月1日(火)からダイドーペーパークラフト自販機の第2弾募集が開始!第1弾で応募が間に合わなかった方も是非この機会にご応募ください!

▼詳しくはこちらから♪https://t.co/YyhCBURQ8b pic.twitter.com/LqwgE42tVL

・ダイドードリンコ独自の取り組みその3(シースルー自販機)

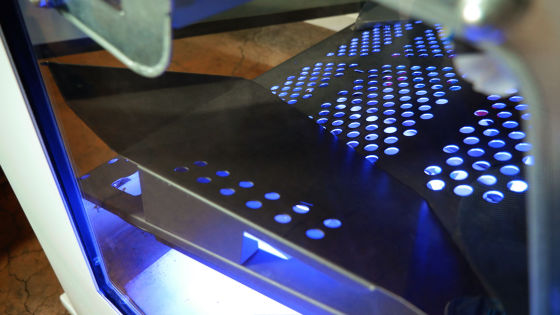

そして極めつけは「シースルー自販機」。その名の通り、中が見える自販機です。自販機の仕組みを理解してもらうには直接中身を見てもらうのが一番良い、ということでなんと缶やペットボトルの動きが一目瞭然の自販機をダイドードリンコは開発したというわけです。

シースルー自販機は左側面と背面の一部がアクリルパネルなので、ラックを動く缶の様子を見ることが可能。なお、LEDの電飾はディスプレイ用で普通の自販機にはないもの。イメージ的にはスケルトンのカバーで中が見える自作PCの内部をライトアップしているのと非常によく似ています。

横から見るとラックは円弧を描く金属プレートが波打つように交互に並んでいます。

この形状によって、缶の収納量を増やすだけでなく、補充時に下に落ちていく衝撃を緩和しているというわけです。

ペットボトル飲料がどのように補充されるのか&排出されるのかは、以下のシースルー自販機のムービーを見ればよくわかります。

ダイドードリンコの「シースルー自販機」ならペットボトル飲料が補充&排出される動きが丸わかり - YouTube

裏から見ると金属プレートは凹凸や穴があり、薄く・軽くしつつ強度を高めている模様。

赤枠内に見える白い部品は品切れセンサー。ラスト1本になった段階で、サインを出して補充を促せる仕組み

落ちてきた缶を取り出し口に集めるためのプレートは、多数の穴が空いた状態で、衝撃を吸収するようにクッション性を持たせてありました。これによってガラスビンの場合でも割れるのを防いでいます。

ダイドードリンコではこのシースルー自販機を活用して、全国の営業所などで子どもたちの体験型学習「自動販売機体験授業」を実施しています。子どもたちに自販機を身近に感じてもらうために、現役のルートセールス(飲料補充担当者)が講師を務めているそうです。

なお、2017年8月2日から大阪・天王寺のあべのハルカス近鉄本店で開催される「あべの・こども博覧会」で「自動販売機体験授業」を実施予定。実際に飲料補充の体験もできるとのこと。もちろん大人もシースルー自販機を見ることはOKです。

・おまけ

無償で傘の貸出を行う「レンタルアンブレラ」を一部の自販機で展開しているとのこと。対応地域はまだ一部ですが、インフラとしての自販機の役割と未知なる可能性を感じさせてくれます。

創刊 3分で分かるダイドードリンコ|企業情報|ダイドードリンコ

https://www.dydo.co.jp/corporate/3min/

・前回の記事

自販機がロボ化する未来像・IoTやAIとの融合・イスラム圏をターゲットになど攻めまくりダイドードリンコ3代目社長に「一体何してるの?」ということで根掘り葉掘りインタビューしてみた - GIGAZINE

・関連コンテンツ